WIG Schweißtechnik

In jüngster Vergangenheit erhielt das WIG-Schweißverfahren immer größere Konkurrenz durch den stets perfektionierten MIG-/MAG-Prozess und davon abgeleitete Verfahren. Diese Verfahren erhöhen die Produktivität drastisch, ohne Zugeständnisse an die Qualität. Trotz der langsameren Schweißgeschwindigkeit und geringeren Abschmelzleistung, ist der WIG-Prozess für viele Anwendungen zweifellos nach wie vor Garant für die größtmögliche Qualität der Ergebnisse. Nicht zuletzt die Neuerungen am Stromquellen-Sektor sichern dem WIG-Schweißen nachhaltige Zukunftschancen. Die folgenden Ausführungen sollen die Grundlagen genauer erörtern.

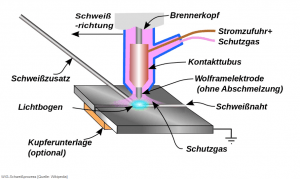

Kernstück eines WIG-Schweißbrenners ist eine nicht abschmelzende, temperaturbeständige Wolframelektrode. Der davon ausgehende Lichtbogen erwärmt und verflüssigt den Werkstoff. Falls erforderlich, erfolgt die Zuführung eines Schweißdrahts per Hand oder Drahtvorschub. Ein geringer zu verschweißender Spalt erfordert in vielen Fällen überhaupt keinen Schweißzusatz. Das Zünden des Lichtbogens erfolgt üblicherweise ohne Berührung der Wolframelektrode mit dem Werkstück. Dazu dient eine Hochspannungsquelle, die beim Zünden vorübergehend zuschaltet. Das Schweißen selbst erfolgt für einen Großteil der Metalle mit Gleichstrom. Lediglich Aluminium wird mit Wechselstrom geschweißt.

Rings um die Wolframelektrode ist die Düse für das Schutzgas angeordnet. Die austretende Gasströmung schützt den erhitzten Werkstoff vor chemischen Reaktionen mit der umgebenden Luft und gewährleistet dadurch die gebotene Festigkeit und Zähigkeit des Schweißguts. Als Schutzgase dienen die Edelgase Argon, Helium oder Gemische daraus. Auch Wasserstoff kommt vereinzelt zum Einsatz. All diese Gase sind reaktionsträge, worauf die aus dem Griechischen stammende Fachbezeichnung „inert“ hinweist. Aus der Art des Schutzgases und dem Werkstoff der Elektrode resultiert die Verfahrens-Bezeichnung Wolfram-Inertgas- (WIG-) Schweißen. Mit dem englischen Begriff für Wolfram, Tungsten, heißt das Verfahren Tungsten-Inertgas- (TIG-) Schweißen.

Das meist verwendete Schutzgas für das WIG-Schweißen ist Argon. Es optimiert die Zündeigenschaften, sowie die Stabilität des Lichtbogens und verhilft zu einer besseren Reinigungszone als Helium. Dieses wiederum gewährleistet einen besonders breiten und tiefen Einbrand, dank seiner gegenüber Argon neunmal höheren Wärmeleitfähigkeit. Weiters kommt für austenitische Stähle teilweise auch Wasserstoff zum Einsatz, wobei der Anteil oft nur 2 bis 5 % ausmacht und der Rest aus Argon besteht. Die Wärmeleitfähigkeit von Wasserstoff ist sogar elfmal größer als bei Argon, wodurch sich ein sehr tiefer Einbrand und ein äußerst effektives Ausgasen ergibt.

Beim Schweißen korrosionsbeständiger Werkstoffe, wie beispielsweise rostfreien Stählen, oxidieren die erhitzten Randzonen infolge eines nicht immer ganz vermeidbaren Kontaktes mit dem Luftsauerstoff. Es entstehen die sogenannten Anlauffarben. Diese lassen sich durch Nacharbeit entfernen, wodurch die Korrosionsbeständigkeit wiederhergestellt ist. Ein effektiverer Ansatz ist es, die Bildung von Anlauffarben überhaupt zu vermeiden. Dies geschieht mit Hilfe so genannter Formiergase. Formiergase halten die Luft von den Randzonen der Schweißnaht fern und beeinflussen in manchen Fällen sogar die Wurzelbildung der Schweißnaht. Als Formiergase dienen vor allem Gemische von Wasserstoff und Stickstoff, aber auch Argon ist in Verwendung.

Das WIG-Schweißen ist ein vielseitiges Verfahren, das sich für alle schweißbaren Materialien und Anwendungen anbietet. Das Haupt-Anwendungsgebiet sind rostfreie Stähle, Aluminium- und Nickellegierungen. Der konzentrierte, stabile Lichtbogen sorgt für eine hohe Qualität des Schweißguts und eine ebene Naht, ohne Spritzer oder Schlacke. Für Anwendungen mit höchsten Qualitätsanforderungen, wie beispielsweise Rohrleitungen im Reaktorbau, ist das Verfahren daher erste Wahl. Vielfach erübrigt sich zudem die Verwendung eines Zusatzwerkstoffs. Eine mechanisierte Drahtzuführung ergibt für Blechdicken von weniger als 4 mm durchaus wirtschaftliche Schweißgeschwindigkeiten. Einzig das Verschweißen stärkerer Bleche geht mit eingeschränkter Wirtschaftlichkeit einher, wobei nur das Schweißen der Wurzellage im WIG-Verfahren empfehlenswert ist. Das Schweißen der Füll-Lagen erfolgt besser mit leistungsfähigen Verfahren, wie dem MIG-/MAG- oder Unterpulverschweißen.

Für viele Anwendungen ist ein gepulster Schweißstrom vorteilhaft, um ein zu intensives Aufschmelzen des Grundmaterials und ein daran gekoppeltes Durchfallen der Schweißnaht zu verhindern. Insbesondere bei Dünnblechen ist auf Grund dessen der Nahtaufbau einfacher zu beherrschen, da das Grundmaterial nur abschnittsweise aufschmilzt und wieder erstarrt.

Quelle [Fronius]